Описание

Технологическая линия для дробления предназначена для переработки и измельчения таких материалов как: битый кирпич, соль морская слёженная, шлаки (например, магниевого производства), руды (например, баритовая руда, медная руда), различные горные породы, щебень, гранит, известняк, галька, гравий, кварц, песок, барит, базальт, мрамор, гипс, дробление дорожной смеси и т.п. для использования в строительстве, дорожном строительстве, добывающих отраслях, различных производствах.

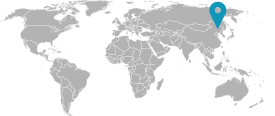

Для дробления и измельчения используются материалы с максимальным размером зернистости 350мм. Размер частиц на выходе после дробления составляет менее 5мм. Технологическая линия рассчитана на двухэтапное дробление материалов - первичное и вторичное с применением 2-х дробилок и 2-х конвейеров. Управление линией производится в полуавтоматическом режиме через панель управления, расположенную в шкафе электроуправления.

Характеристики

Главные технические характеристики линии дробления

Размер окна линии для подачи сырья 400 х 600 мм

Исходная зернистость материала не более 350 мм/шт.

Зернистость материала на выходе не более 5 мм

Производительность линии твёрдого материала 16-30 тонн/час

Производительность известняка 40-45 тонн/час

Длина при последовательной установке 29500 мм

Ширина линии 6900 мм

Вес 12903 кг

Способы регулировки ручной, полуавтоматический

Суммарная установленная электрическая мощность линии 75 кВт

Напряжение 380 В

Переменный ток 50 Гц

Технические характеристики оборудования в составе линии

Бункер

Размеры LC3000*4000мм

Угол наклона 48°

Щековая дробилка

Размер окна для подачи сырья 400×600 мм

Максимальная размер (зернистость) сырья 350 мм

Диапазон регулировки выгрузочного отверстия 40-100 мм

Производительность 16-65 тн./ч

Количество плюсов электродвигателя 6

Мощность 30 кВт.

Габаритные размеры 1480×1710×1646 мм

Вес 7 тн.

Ленточный конвейер №1

Ширина 500 мм

Длина ленты (м) / мощность (кВт.) ≤12/3; 12-20/4; 20-30/5.5

Рабочая скорость 0.8-2 м./с.

Производительность 78-191 тн./ч

Роторная дробилка

Размер окна для подачи сырья 400×185 мм

Размер исходного сырья <120 мм

Размер частиц после производства (на выходе) <5 мм

Регулирующая ширина выпускного отверстия 5-20 мм

Производительность 20-30 тн./ч

Производительность (известняка) 35-45 тн./ч

Мощность 37-45 кВт.

Ленточный конвейер №2

Ширина 500 мм

Длина ленты (м) / мощность (кВт.) ≤12/3; 12-20/4; 20-30/5.5

Рабочая скорость 0.8-2 м./с.

Производительность 78-191 тн./ч

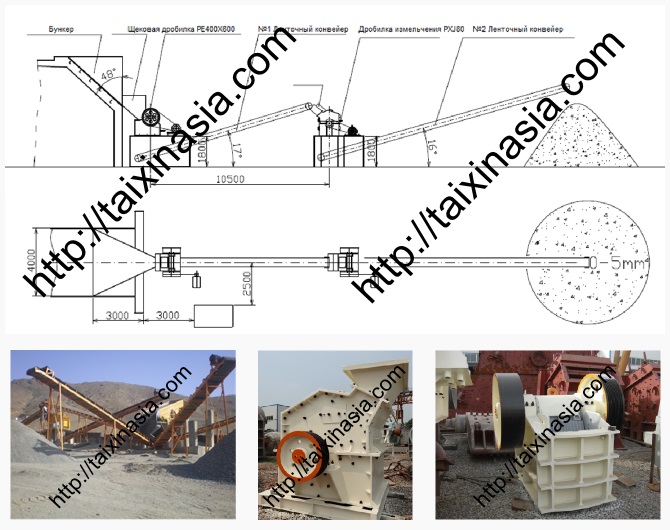

Состав линии дробления

Бункер линии LC3000*4000 1 шт.

Щековая дробилка PE 400х600 1 шт.

Роторная дробилка для измельчения PXJ 800x400 1 шт.

Шкаф электроуправления линии 1 шт.

Ленточный конвейер B500 длиной 10,5 м 1 шт.

Ленточный конвейер B500 длиной 10 м 1 шт.

Опора жёлоба к ленточным конвейерам 1 комп.

Опора редуктора к ленточным конвейерам 1 комп.

Крепление к ленточным конвейерам 1 комп.

Швеллер опоры к ленточным конвейерам 1 комп.

Уголок опоры к ленточным конвейерам 1 комп.

Процесс измельчения твердых пород на линии дробления

Процесс измельчения исходных материалов на производственной линии состоит из четырех этапов технологического процесса

Измельчение материала на первом этапе линии.

Подача транспортировка материала на второй этап дробления.

Измельчение материала на втором этапе.

Подача транспортировка измельченного материала после второго этапа дробления.

В соответствии с этапами производства линия монтируется в виде четырех последовательных участков изготовления продукции: дробление, подача материала, вторая стадия дробления, дальнейшая подача готовой измельченной продукции.

Два участка измельчения линии снабжены отдельными, независимыми друг от друга устройствами, которые позволяют измельчать продукцию в два последовательных этапа. При первичном дроблении материалы измельчаются до определенных размеров, при вторичном измельчении материалы становятся более мелкими по размерам зернистости.

Дробление (первичное измельчение материала на линии)

Обрабатываемые материалы при первичном дроблении попадают в загрузочное окно щековой дробилки. Под действием работы специальных плит (бил), приводимых в движение от работы электродвигателя через шкив и ремни передачи, материалы начинают крошиться, ломаться и измельчаться.

Таким образом, происходит измельчение исходного материала на линии в размер 40-100мм имеющего первоначальную зернистость по размерам не более 350мм и дальнейший выход полуизмельчённой продукции на транспортную ленту.

Подача материала на этап измельчения линии

Транспортировка материала после прохождения первого этапа измельчения осуществляется по ленте конвейера путем ее передвижения. Ленточный конвейер №1 установлен в непосредственной близости от щековой дробилки, чем обеспечивается беспрепятственное попадание обрабатываемого материала на транспортную ленту. Ленточный конвейер №1, после зоны первичного дробления устанавливается под соответствующим углом 17º и имеет общую длину 10500 мм.

Измельчение (вторичное дробление материала на линии)

Процесс вторичного измельчения на линии происходит посредством применения второго устройства для измельчения. Принцип работы данного устройства основан на дроблении материала, который попадает в загрузочное отделение устройства и проходит через данную дробилку.

Попадающие материалы в устройство для измельчения имеют первоначальный размер по зернистости 40-100мм. Под действием работы устройства, материалы измельчаются и приобретают грануляцию размером частиц не более 5 мм.

Подача измельченного материала после дробления

На участке подачи готовой продукции линии предусмотрена установка второго ленточного конвейера, который обеспечивает транспортировку измельченного материала. Ленточный конвейер №2 имеет общую длину 10000 мм и устанавливается под углом 16º, что обеспечивает сокращение длины занимаемой площади и беспрепятственную подачу готового материала.