Описание

Для выпуска кровельных листов из стекловолокна предлагается к поставке Линия по производству стеклопластиковых листов. Производимая продукция - различные по конфигурации листы шириной до 1500 мм.

Характеристики

Обслуживающий персонал (операторы): 4-5 человек (для работы на линии)

Производительность (толщиной листа 1 мм): 8 м/мин.

Максимальная ширина листа: 1500 мм

Толщина листа: 0,4 мм - 4 мм

Максимальная высота волны: 130 мм

Габаритные размеры: Длина 52 м. х Ширина 1,53 м. х Высота 3,5 м.

Общие вес, нетто: 25-30 тн.

Комплектация

Комплектация линии по производству стеклопластиковых листов включает

Система наполнения линии

Бак для замеса смолы (углеродная сталь) 2 шт.

Двигатель регулировки скорости (1,5 кВт./шт.) 2 шт.

Смеситель (гальванизация) 2 шт.

Резервуар смолы (углеродная сталь) 1 шт.

Транспортный насос (2 тн./час) 3 шт.

Вентиль соединения, трубопровод (углеродная сталь) 1 комп.

Система измерения линии

Насос измерения без импульса (роторный специальный для смолы) 1 шт.

Насос измерения без импульса (шестеренчатый специальный для отвердителя) 1 шт.

Преобразователь частоты 1 шт.

Насос измерения без импульса (шестеренчатый специальный для инициатора) 1 шт.

Насос измерения без импульса (роторный специальный для пигмента) 1 шт.

Преобразователь частоты 2 шт.

Смеситель (нержавеющая сталь 304) 2 комп.

Смеситель (нержавеющая сталь 304) 1 комп.

Вентиль соединения, трубопровод (углеродная сталь) 1 комп.

Платформа пропитки

Мобильная полка плёнки ПЭТ (углеродная сталь , для нижней плёнки ПЭТ) 2 комп.

Ролик разглаживающий (резина) 1 комп.

Контроль ширины смолы 1 комп.

Регулировка толщины смолы 1 комп.

Шельф стеклоровинга (углеродная сталь) 1 комп.

Ось для войлока (углеродная сталь) 4 шт.

Подъёмник (для войлока) 1 шт.

Платформа контроля температуры войлока (нержавеющая сталь) 10 м.

Система контроля толщины линии

Полка плёнки ПЭТ (углеродная сталь , для верхней плёнки ПЭТ) 1 комп.

Подъёмник (для верхней плёнки) 1 шт.

Ролик разглаживающий (резина) 1 комп.

Регулировка (углеродная сталь, хромирование) 1 комп.

Регулировка клея (нейлон) 1 комп.

Система коробки отопления

Электрический нагреватель (30 кВт.) 3 шт.

Вентилятор высокой термостойкости (0,55 кВт.) 3 шт.

Шельф для переворачивания пресс-форм (можно применять 2 комп. пресс-форм) 1 комп.

Цикл воздушной коробки сохранения теплоты (8000мм х 1800мм) 3 комп.

Пешеходный мостик (для обслуживающего персонала) 2 комп.

Система тяги и резки линии

Направляющие (углеродная сталь, резиновый валик) 1 комп.

Оборудование тяги (углеродная сталь, пневматическое управление) 1 комп.

Оборудование бензопилой резки края 1 комп.

Синхронная резка (углеродная сталь, капот для выхлопных газов, пильный диск) 1 комп.

Электронное управление

Шкаф контроля №1: 1 комп.

А) Контроль измерения линии: на сенсорном экране вводится соотношение отвердителя, насос измерения автоматически устанавливает, насос измерения автоматически увеличивается при увеличении потока смолы.

B) Контроль бака для смешивания: на сенсорном экране проводится контроль путем применения выключателя мешалки, проводится установка времени для смешивания, контроль выключателем транспортного насоса.

C) Контроль платформы: на сенсорном экране устанавливается температура платформы.

D) Контроль ящика нагревания линии для производства: на сенсорном экране устанавливается температура нагревания.

E) Контроль скорости: контроль тяговым выключателем, регулировка скорости производства.

Шкаф контроля №2: 1 комп.

A) Контроль резки линии для производства: выключатель левой и правой стороны резки, контроль длины рези, количество листов резки.

B) Контроль выключателей: контроль для адсорбции пыли, контроль оборудования сбора отходов.

Линия: 1 комп.

Электро-цепь оборудования: кабель электролинии.

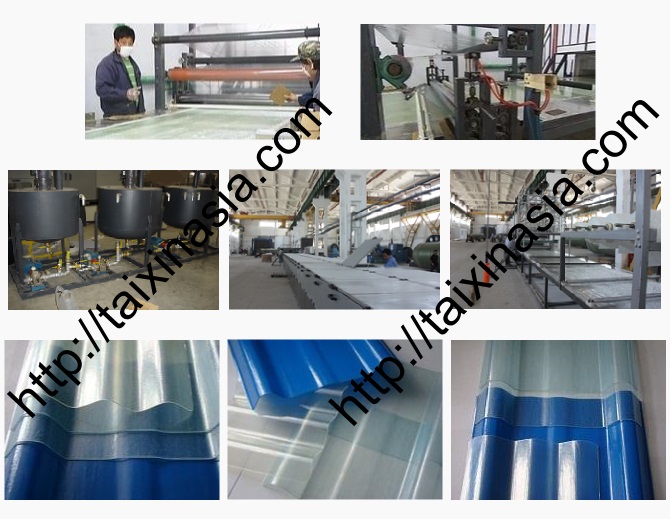

Процесс производства

Процесс производства стеклопластиковых листов состоит из нескольких взаимосвязанных этапов распределенных на отдельных участках линии. Первый участок наполнения выполняет функцию подготовки химических материалов - осуществляется замес смолы и других добавок (красителей, и пр.). Посредством системы измерения подготовленная химическая смесь по специальным трубопроводам поступает на определенный участок пропитки. Платформа пропитки предусматривает наличие мобильной полки для ПЭТ пленки с учетом укладки данной пленки по нижнему слою. Также на данном участке предусмотрен шельф стеклоровинга при производстве стеклопластиковых листов, подъемник, ось для ровинга и разглаживающий ролик. В результате попадания смеси и стекловолокна на нижний слой пленки образуется определенная масса, которая впоследствии удерживается на нижнем слое пленки. Благодаря встроенной системе контроля толщины, на массу смолы со стекловолокном поступает второй слой ПЭТ пленки для образования верхнего слоя стеклопластикового листа. Разглаживающий ролик задает необходимую толщину стеклопластикового листа. Участок тяги обеспечивает поступательное движение листа по направляющим. Формообразующая фильера, через которую проходит полуфабрикат, задает необходимую конфигурацию листов. Участок нагрева вместе со встроенным электрическим нагревателем обеспечивает определенную температуру для застывания листа. На участке нагрева (в печи) также предусмотрено наличие воздушной коробки для сохранения тепла. Дополнительный участок резки обеспечивает нарезку листа в определенную длину.

Для производства стеклопластиковых листов применяются следующие виды материалов

Стекловолокно (стекломат или нити)

ПЭТ пленка

Полиэфирные смолы

Красители

Кобальт

Пероксид метилэтилкетона

Технологическая линия по производству стеклопластиковых листов позволяет выпускать композиционные листы из стеклопластика в массовом производстве. Стеклопластиковые листы нашли свое применение в строительстве, служат отличным материалом в качестве кровли, благодаря своим отличительным свойствам относятся к отличной замене других материалов.